Sintesi per chi deve scegliere subito

Se sei alla ricerca del materiale più adatto per la tua applicazione professionale, ecco un rapido confronto tra le 5 poliammidi caricate analizzate, basato su dati tecnici ottenuti da provini stampati a iniezione:

| Materiale | Punto di Forza Chiave | Ideale per… |

|---|---|---|

| PA12 CF | Massima rigidità e tenacità | Strutture sottoposte a carichi statici e dinamici elevati |

| PA12 GF | Buon compromesso rigidità/flessibilità | Componenti meccanici generici con esigenze di robustezza |

| PA12 KF | Estrema elasticità e resistenza agli urti | Parti a scorrimento, ganci, clip, sistemi flessibili |

| PA12 CKF | Bilanciamento proprietà | Applicazioni miste con richiesta di scorrevolezza e resistenza |

| SP4CF15 | Alta resistenza termica e rigidità | Parti tecniche complesse stampate in 3D anche con stampanti desktop |

👉 Iscriviti alla nostra newsletter per ricevere aggiornamenti tecnici, video tutorial e nuovi materiali in anteprima.

Introduzione: Poliammidi Caricate e Stampa 3D Industriale

Le poliammidi (nylon) sono materiali tecnici ad alte prestazioni utilizzati in numerosi settori per la loro eccellente resistenza meccanica, stabilità chimica e buona processabilità. In particolare, la PA12 si distingue per la bassa igroscopicità e l’elevata stabilità dimensionale.

In ottica additiva, le poliammidi caricate con fibre (carbonio, vetro, aramide/kevlar) offrono prestazioni migliorate, rendendole perfette per la produzione di componenti strutturali, funzionali o soggetti ad ambienti ostili. In questo articolo analizziamo cinque materiali sulla base di dati di laboratorio ottenuti su provini stampati a iniezione, metodo che garantisce risultati stabili e confrontabili.

Cinque parametri

I parametri scelti per questa comparativa sono stati selezionati per fornire un quadro tecnico affidabile e orientato all’impiego pratico dei materiali in ambito industriale o professionale. Ognuno di essi rappresenta una caratteristica fondamentale del comportamento meccanico e termico delle poliammidi caricate:

- Resistenza agli urti (Charpy): consente di valutare il comportamento del materiale sotto sollecitazioni meccaniche discontinue, vibrazioni, urti accidentali o movimenti impulsivi. È un dato critico per componenti soggetti a impatti o installati in ambienti dinamici.

- Allungamento a rottura: misura la deformazione percentuale che un materiale può sopportare prima di rompersi. È indicatore della duttilità, ed è molto utile per valutare l’uso in elementi di sicurezza, finecorsa o supporti flessibili, dove l’assorbimento degli urti senza rottura è essenziale.

- Modulo elastico: indica la tenacità e la rigidità di un materiale, ovvero la sua capacità di resistere alla deformazione elastica sotto carico. È un parametro fondamentale nella progettazione di componenti strutturali, ingranaggi, supporti rigidi o giunti meccanici.

- HDT (Heat Deflection Temperature): rappresenta la temperatura alla quale il materiale inizia a deformarsi sotto carico. È indispensabile in ambienti dove sono presenti alte temperature o cicli termici costanti, come nel settore automotive, elettronico o meccanico.

- Densità: seppur le variazioni tra le poliammidi considerate siano contenute, il peso specifico diventa un parametro rilevante quando il progetto richiede leggerezza, come in applicazioni robotiche, aeronautiche o nel motorsport.

👉 Grazie a questi dati, in relazione alla destinazione d’uso del pezzo finale, l’utente può selezionare con precisione il materiale più idoneo, ottimizzando prestazioni, durata e lavorabilità.

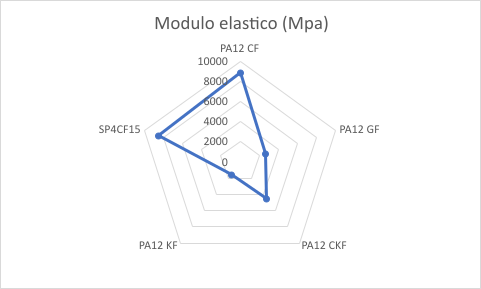

1. Tenacità – Modulo Elastico

Il modulo elastico (MPa) misura la rigidità del materiale, cioè la sua resistenza alla deformazione elastica sotto sforzo. È fondamentale per strutture portanti e parti che devono mantenere forma e precisione sotto carico.

Metodo di prova: trazione ISO 527-1.

Classifica – da più rigido a più flessibile:

- PA12 CF – 8900 MPa

- SP4CF15 – 8500 MPa

- PA12 CKF – 4500 MPa

- PA12 GF – 2700 MPa

- PA12 KF – 1500 MPa

➡️ PA12 CF è la scelta per chi cerca massima rigidità strutturale. SP4CF15, sebbene non PA12, ha prestazioni comparabili ed è più semplice da stampare.

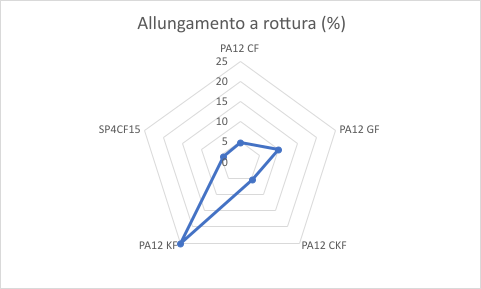

2. Resistenza a Trazione – Allungamento a Rottura

L’allungamento a rottura (%) rappresenta la capacità del materiale di deformarsi prima di rompersi. È indicativo della duttilità, utile per parti soggette a flessioni ripetute o carichi dinamici.

Metodo di prova: trazione ISO 527-1.

Classifica – da più duttile a meno duttile:

- PA12 KF – 25%

- PA12 GF – 10%

- PA12 CKF – 5,4%

- PA12 CF – 4,9%

- SP4CF15 – 4,2%

➡️ PA12 KF, grazie alla fibra aramidica (Kevlar®), è il materiale più elastico: perfetto per elementi flessibili, a scorrimento o soggetti a impatto ripetuto.

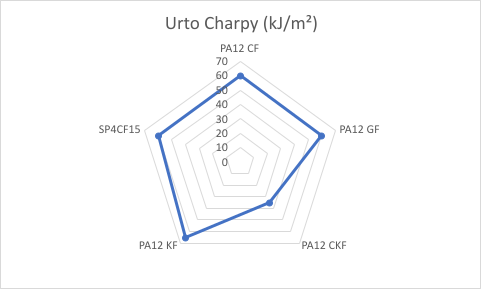

3. Resistenza agli Urti – Test Charpy

Il test Charpy misura la quantità di energia assorbita da un provino fino alla rottura, indicando la resistenza agli impatti.

Metodo di prova: Charpy con provino senza intaglio ISO 179-1eU.

Classifica – da più resistente a meno resistente:

- PA12 KF – 65 kJ/m²

- PA12 CF / GF / SP4CF15 – 60 kJ/m²

- PA12 CKF – 35 kJ/m²

➡️ Ancora una volta, la fibra aramidica (Kevlar®) si dimostra vincente per componenti esposti a urti frequenti o vibrazioni.

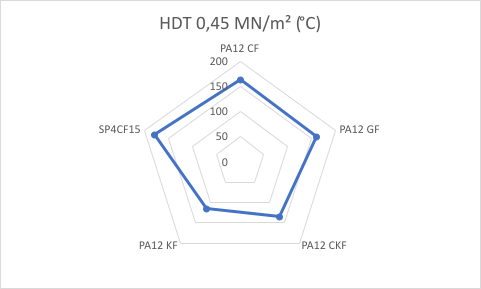

4. Resistenza Termica – HDT a 0,45 MPa

La Heat Deflection Temperature (HDT) è la temperatura alla quale un materiale inizia a deformarsi sotto un carico continuo. È critica per ambienti industriali, automotive e applicazioni elettriche.

Metodo di prova: ISO 75, carico 0,45 MPa.

Classifica – da più resistente a meno resistente:

- SP4CF15 – 179 °C

- PA12 CF – 163 °C

- PA12 GF – 161 °C

- PA12 CKF – 135 °C

- PA12 KF – 115 °C

➡️ Lo SP4CF15 è l’unico materiale che unisce elevata resistenza termica e stampabilità desktop, rappresentando una soluzione eccellente per prototipi funzionali e pre-serie industriali.

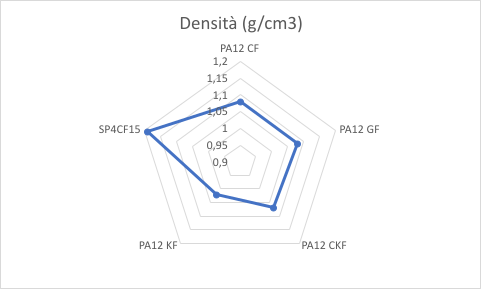

5. Densità – Impatto su peso e progettazione

La densità indica la massa del materiale per unità di volume (g/cm³) ed è determinante in contesti dove il peso deve essere ridotto, come in ambito aerospaziale, racing o nella robotica.

Metodo di prova: misurazione gravimetrica su campione normalizzato.

Classifica – da più leggero a più pesante:

- PA12 KF – 1,02 g/cm³

- PA12 CKF – 1,07 g/cm³

- PA12 CF / GF – 1,08 g/cm³

- SP4CF15 – 1,19 g/cm³

➡️ Il PA12 KF è la scelta ideale quando il peso è un fattore critico.

Quando Usare Quale Materiale

✔️ PA12 CF (Carbonio)

- ✅ Massima rigidità

- ✅ Elevata resistenza termica

- ❌ Poco elastico

Ideale per: telai rigidi, parti strutturali, componenti meccanici di precisione.

✔️ PA12 GF (Fibra di vetro)

- ✅ Rigidità accettabile

- ✅ Migliore allungamento rispetto al CF

Ideale per: componenti generici, scocche, supporti resistenti.

✔️ PA12 KF (Kevlar®)

- ✅ Estrema elasticità e resistenza all’urto

- ✅ Proprietà autolubrificanti

Ideale per: parti mobili, ingranaggi, guide di scorrimento.

✔️ PA12 CKF (Carbonio + Aramide/Kevlar)

- ✅ Bilanciamento tra rigidità e resistenza dinamica

- ❌ Sensibile agli urti

Ideale per: applicazioni tecniche intermedie, leve, giunti.

✔️ SP4CF15 (Carbonio medio, mix PA)

- ✅ Stampabile con stampanti consumer

- ✅ Rigidità e resistenza termica elevatissime

Ideale per: prototipi tecnici avanzati, serie funzionali, ambienti critici.

Conclusione

La scelta del materiale corretto incide direttamente sulla funzionalità, durata e affidabilità del componente finale. In base ai dati analizzati, ogni poliammide caricata trova la sua perfetta collocazione in ambito industriale, meccanico, elettronico o sportivo.

Un punto particolarmente rilevante è rappresentato dal materiale SP4CF15: pur non essendo un PA12, offre proprietà termiche e meccaniche praticamente sovrapponibili al PA12 CF, ma con un enorme vantaggio: è estremamente facile da stampare anche su stampanti 3D desktop, con la stessa semplicità di un PLA tecnico.

Questa caratteristica lo rende una soluzione straordinaria per aziende, progettisti o maker avanzati che desiderano realizzare prototipi funzionali o parti definitive in autonomia, senza investimenti in attrezzature professionali complesse.

🔧 Hai dubbi sul materiale più adatto alla tua applicazione? Contattaci o iscriviti alla nostra newsletter per ricevere supporto tecnico dedicato.